製造業でよく聞く言葉に「VA」、「VE」があります。

それぞれ、Value Analysis、Value Engineeringの略で、メーカーがコストダウンを図るときの手法として使われます。

この記事では、VAとVEについて詳細解説していきます。

VA・VEとは 両者の違い

VEはマイルズ氏によって考案されたもので、製品が持つ機能をベースにした製品価値を見直すためのアプローチです。VEは製品の品質や性能の改善を図りながら課題解決、コストダウンをする手法として用いられます。

ここでいうValueとはコストと機能の比率を指していて、VEは一般的にはコストを同じで機能を向上させるか、機能を同じでコストを下げることを意味します。

Value(価値)= Function(機能) / Cost(コスト)

トヨタでは、量産前の価値分析のことをVE、量産後の価値分析のことをVAとして区別しています。

VEの起源

VEは第二次世界大戦直後の1947年にGEによって考案されました。当時GEは原材料や人員不足に悩まされていて、GEが先に挙げたマイルズ氏がコスト削減方法、性能向上を依頼したことがVEが確立するきっかけとなりました。

VEにおけるコストの概念

VEにおけるコストは、トータルライフサイクルコストと直接費用のどちらかの意味で使われます。

トータルライフサイクルコストとは、製品寿命内における総費用のことで、製造設備費用、製造費用、取り付け費用、メンテナンス費用、解体費用などを含みます。(厳密には、それらの費用を現在価値に割り戻すようにします)

お金の時間価値ついてはこちらをご覧ください

消費者向けの製品の場合は、製品を作るのにかかる直接的な費用だけを取り上げます。

VEが適用される場面

VEは主に以下の場面で適用されます。

- 設計:製品デザインや製品改良

- 製造:金型設計や製造方法

- 購買:購買先からの代替提案

- 業務プロセス:ペーパーワーク等

- メンテンナンス:メンテンナンス手順

- エネルギー:ライフサイクルにおける必要エネルギー

VEのステップ

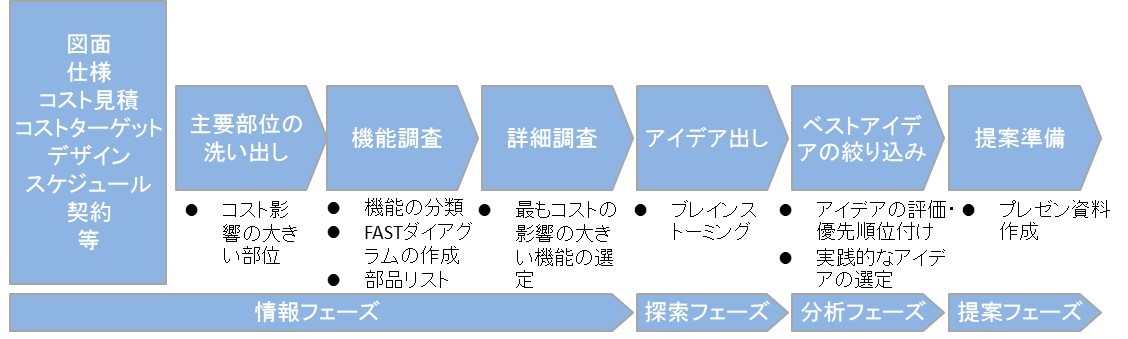

VEは主に次のようなステップで実行されていきます。

情報フェーズ

解決すべき問題を定義して、問題に関する情報を収集し、VEのフィージビリティ・スタディを行います。それを踏まえて、リソースをどのように割り当てるかを検討します。

探索フェーズ

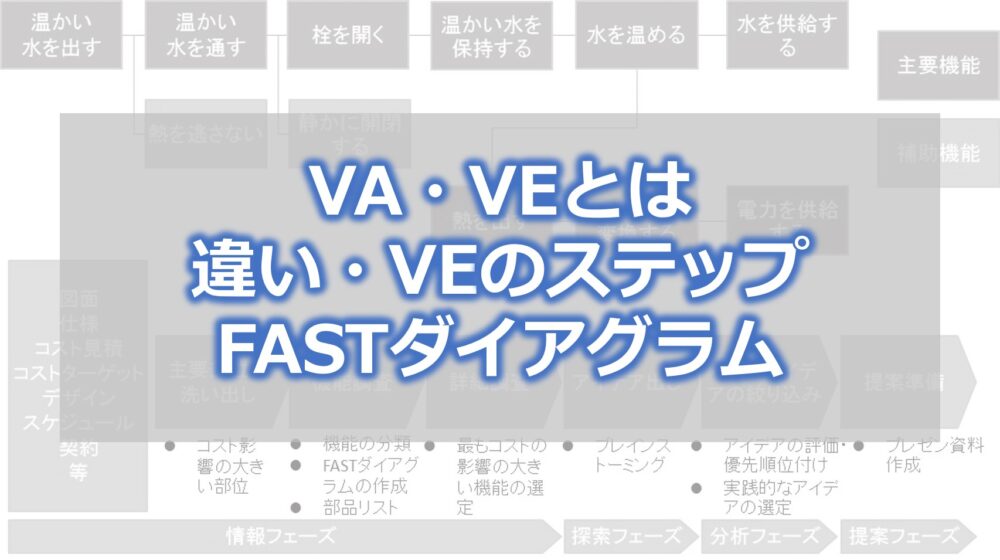

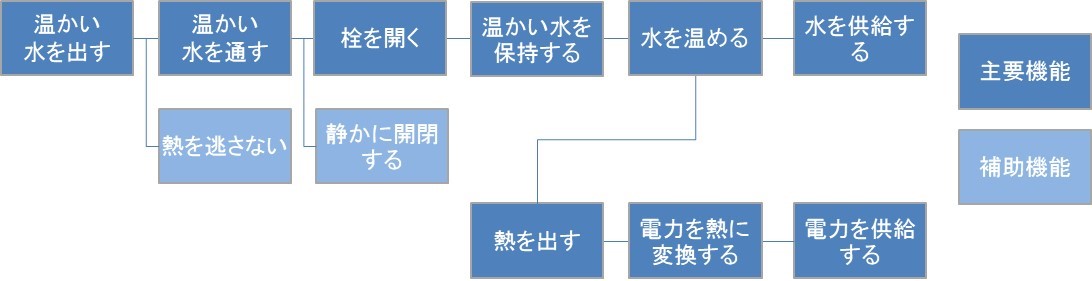

より低コストで要求性能が満足できるオプションを考案します。機能分析をする際には、FASTダイアグラムが用いられます。FASTダイアグラムとは、機能とそれを構成するシステムや部品との間の関係性をロジカルに示すものです。FASTダイアグラムをベースにして、VEチームは解決のための複数案を出していきます。

FASTダイアグラムの例

FASTダイアグラムは、左側に上位機能、右側に下位機能(上位機能を実現させるための要素機能)を並べていきます。以下はごく簡単な例です。

FASTダイアグラムを活用した主なVEの方向性は以下の2つになります。

- 主要機能の程度を変える(以下の例だと、水を温めるスピードを変えてもよいかを考える)

- 補助機能の必要性を検討する(以下の例だと、本当に熱を逃さない構造が必要かを考える)

分析フェーズ

このフェーズでは、探索フェーズで出したアイデアの評価、コスト比較を行います。

提案フェーズ

VEアイデアをステークホルダーに提案するフェーズです。顧客からの着手の承認を取り付け、設計者、プロジェクトマネジメント体制などを確定させます。

VEのフロー例

VEのメリット・デメリット

VEのメリット

- 品質と性能を最適化できる

- トータルライフサイクルコストの低減できる

- 無駄なプロセスを省くことで、生産や設計プロセスにおける効率化できる

- 製品にある潜在的なりリスクの特定とそれを解決するためのソリューションを生み出せる

VEの注意点

- 設計初期の段階でやらないと大きな効果が発揮できない

- チームメンバーが豊富なアイデアを出せる能力があるかどうか、目標に向かってチームワークを発揮できるかどうかに大きく依存する

まとめ

一昔前は製造拠点によって材料や製造プロセスのコストを安価にできましたが、近年はそれだけではコストを一定水準よりも下げることが難しくなってきました。

一方で、機能を付加してコストアップ(=価格アップ)することを顧客に理解してもらうのも難しくなっています。

そうした背景の中で、VEのプロセスは、機能とコストのあり方をゼロベースに見直すのに大変優れた手法で、多くの製造業における設計場面で使われています。

VEは原価企画の際によく使われる手法です

その他の製造業のフレームワークはこちらから